- № 8, дорога Заолин,

улица Лунсян,

Тунсян, Чжэцзян, Китай - +86 573 89381086[email protected]

- ЗагрузкиPDF-брошюры

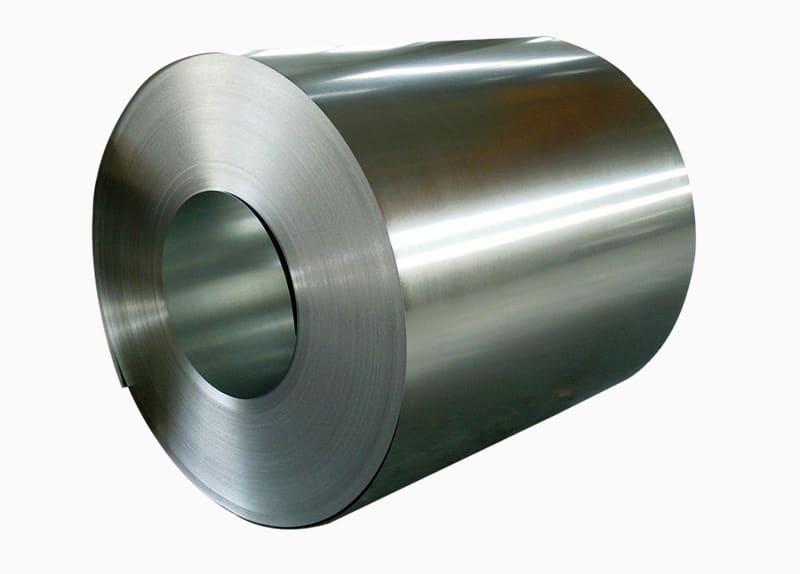

Рулонная сталь является незаменимым материалом в современной промышленности и широко используется в автомобилестроении, строительстве, бытовой технике и других областях. Производственный процесс представляет собой точный процесс, включающий несколько этапов от плавки сырья до конечного продукта. Ниже приведен подробный процесс производства стальных рулонов.

1. Подготовка сырья и выплавка стали.

Производство стальная катушка начинается с подготовки сырья. Основное сырье — железная руда, вспомогательные — кокс и известняк. Железную руду сначала подают в доменную печь, где она вступает в реакцию с коксом и известняком при высоких температурах с образованием расплавленного железа и шлака. Затем расплавленный чугун выплавляют в конвертере или электродуговой печи для удаления примесей и корректировки состава, в результате чего получается чистая сталь.

2. Непрерывное литье.

Выплавленная расплавленная сталь подается в машину непрерывного литья заготовок. Функция машины непрерывного литья заготовок заключается в быстром охлаждении и затвердевании жидкой стали в твердое состояние, обычно образующее заготовку. Заготовка – это первичное стальное изделие прямоугольного или круглого сечения, хорошо поддающееся механической обработке.

3. Горячая прокатка

После непрерывной разливки заготовка подается на стан горячей прокатки. Горячая прокатка заключается в нагреве стальной заготовки до температуры выше 1200°C и обработке ее через ряд валков. После многократной прокатки стальную заготовку раскатывают в более тонкую стальную пластину или полосу. Основная цель горячей прокатки — уменьшить толщину стали и улучшить ее структуру и характеристики для соответствия заданным характеристикам.

4. Охлаждение и холодная прокатка.

Стальную полосу после горячей прокатки необходимо охладить. Стальная полоса постепенно охлаждается до комнатной температуры через линию охлаждения. Охлажденная стальная полоса будет отправлена на стан холодной прокатки для дальнейшей обработки. Холодная прокатка заключается в пропускании стальной полосы через ряд валков холодной прокатки для дальнейшего уменьшения толщины и улучшения качества поверхности. Холоднокатаная стальная полоса имеет более высокую прочность и лучшее качество поверхности, что подходит для применений с высокими требованиями к толщине и поверхности.

5. Обработка отжигом

Чтобы устранить внутренние напряжения, возникающие в процессе холодной прокатки, и дополнительно улучшить характеристики стали, холоднокатаную стальную полосу подвергают отжигу. Отжиг заключается в нагреве стальной полосы до определенной температуры в печи отжига и выдерживании ее в течение определенного периода времени, чтобы ее зерна могли рекристаллизоваться. Отжиг не только повышает пластичность стальной полосы, но и повышает ее технологичность.

6. Обработка и проверка поверхности.

Отожженная стальная полоса подвергается поверхностной обработке, такой как травление, покрытие и т. д., для удаления поверхностных оксидов и примесей. Рулоны обработанной стали проходят строгий контроль качества, включая толщину, ширину, прочность, качество поверхности и т. д., чтобы гарантировать соответствие продукции стандартам.

7. Упаковка и транспортировка.

Наконец, стальные рулоны, соответствующие стандартам качества, будут смотаны в рулоны и упакованы. В процессе упаковки рулоны стали обматываются защитной пленкой, маркируются соответствующей информацией и подготавливаются к транспортировке. Конструкция стального рулона облегчает крупномасштабное хранение и транспортировку, гарантируя, что он не будет поврежден во время транспортировки.

ПОЧЕМУ ВЫБЕРИТЕ НАС СТОИМОСТЬ: У НАС ЕСТЬ СОБСТВЕННАЯ ...

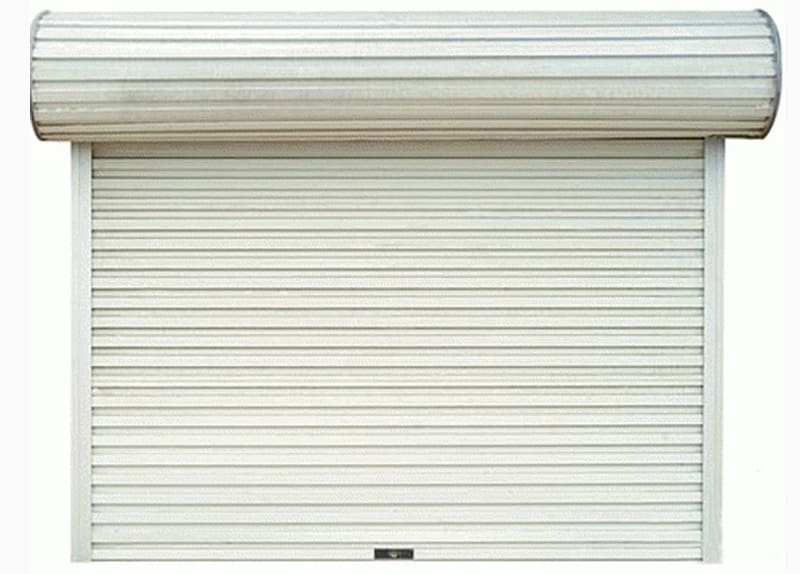

Обладая высокими антикоррозионными характеристиками, они ...

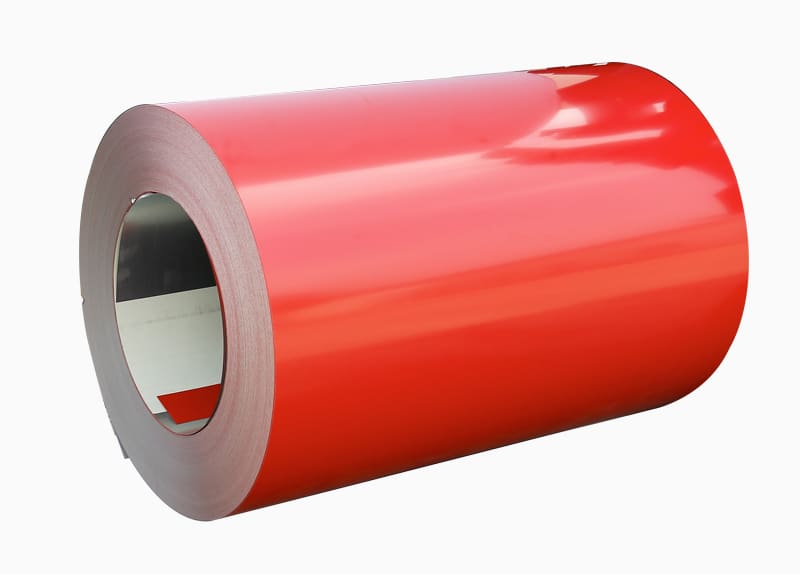

Полное название катушки PPGI / PPGL — это предварительно ...

Порт: Чжэцзян, Китай Преимущества нашей предварительно...