Summary: Введение: Рулонная горячекатаная сталь является основным материалом в различных отраслях промышленности и служит у...

Введение:

Рулонная горячекатаная сталь является основным материалом в различных отраслях промышленности и служит универсальной основой для бесчисленных применений. В этом руководстве рассматривается сложный путь производства рулонной горячекатаной стали, проливается свет на производственный процесс, свойства и разнообразную роль, которую он играет в формировании нашей искусственной среды.

1. Начало: сырье и работа печи:

Сырье: производственный процесс начинается с железной руды, которую плавят в доменной печи для извлечения расплавленного железа. Легирующие элементы вводятся для создания стали с определенными свойствами.

Процесс литья: расплавленную сталь разливают в слябы, которые подвергаются дальнейшей обработке для достижения желаемой толщины.

2. Работа стана горячей прокатки:

Нагрев слябов: слябы нагреваются до высоких температур в печи, что делает их податливыми для последующего процесса прокатки.

Процесс горячей прокатки: нагретые слябы проходят через ряд прокатных станов, где они механически уменьшаются по толщине и удлиняются. Этот процесс повышает прочность и формуемость материала.

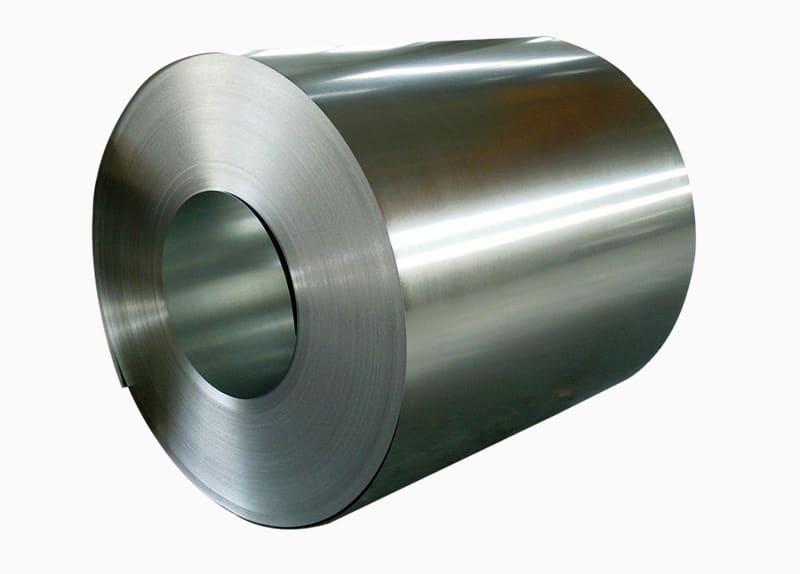

Намотка: полученная горячекатаная полоса сворачивается в рулон горячекатаной стали для эффективной обработки и транспортировки.

Прочность: горячекатаная сталь обладает высокой прочностью, что делает ее подходящей для применения в строительстве и производстве.

Пластичность: процесс горячей прокатки повышает пластичность материала, позволяя придавать ему различные формы без ущерба для его целостности.

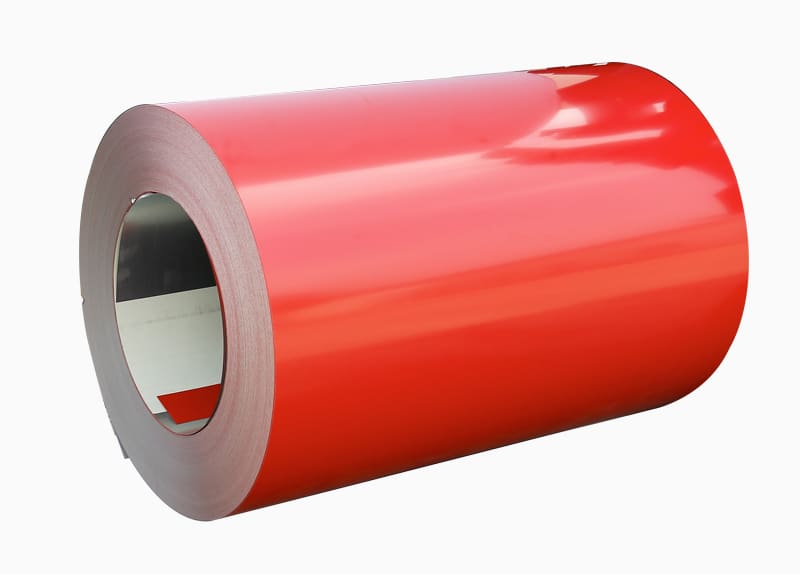

Обработка поверхности: Горячекатаная сталь часто имеет характерную чешуйчатую поверхность, которую можно дополнительно обработать или оставить в зависимости от желаемого применения.

4. Применение в различных отраслях:

Строительство: Горячекатаная сталь широко используется в строительной отрасли для изготовления конструктивных элементов, балок и колонн благодаря ее прочности и долговечности.

Автомобильная промышленность: В автомобильном секторе горячекатаная сталь используется для производства компонентов шасси и деталей конструкций.

Трубопроводы и трубки. В нефтегазовой промышленности горячекатаная сталь используется при производстве трубопроводов и трубок, что обеспечивает ее надежность.

5. Дальнейшая обработка и обработка:

Травление и промасливание. Чтобы удалить окалину и улучшить качество поверхности, горячекатаные рулоны можно подвергнуть процессам травления и смазки.

Холодная прокатка: некоторые рулоны подвергаются холодной прокатке для дополнительного уменьшения толщины и улучшения гладкости поверхности.

Термическая обработка. Процессы термообработки могут применяться для изменения механических свойств горячекатаной стали для конкретных применений.

6. Меры контроля качества:

Проверка: строгие меры контроля качества, включая визуальный осмотр и испытания, гарантируют, что горячекатаная сталь соответствует отраслевым стандартам по размерам, качеству поверхности и механическим свойствам.

Точность размеров: точный контроль процесса прокатки обеспечивает точность размеров конечного продукта, отвечающего спецификациям, требуемым конечными пользователями.

7. Экологические соображения и устойчивость:

Пригодность к вторичной переработке: горячекатаная сталь легко перерабатывается, что способствует усилиям по устойчивому развитию за счет снижения спроса на первичное сырье.

Энергоэффективность: достижения в области технологий и энергоэффективные печи способствуют минимизации воздействия на окружающую среду при производстве горячекатаной стали.